黄骅港翻车机卸车系统中的问题及解决办法

王金福

摘要:本文通过对黄骅港翻车机卸车系统中出现的问题及处理方法的阐述,介绍了其中的一些经验。

Abstract: By the description of accidents occurred in car

handling system of Huangha port, and how to solve, introduce

experince in car handling system design and use.

我国黄骅港使用的6套翻车机卸车系统由德国Krupp公司设计,由大连重工协助审查及制造,在使用过程中,出现了一些问题,笔者曾应黄骅港建港指挥部的邀请,对其中的一些问题提出了相应的解决办法,并应德国Krupp公司的要求,为其设计了推车机车钩装置、拨车机车钩装置以解决其中最棘手的推车机车钩装置、拨车机车钩装置频繁损坏等问题。借此,笔者介绍一下其中的一些经验。

1,黄骅港翻车机卸车系统简介:

黄骅港翻车机卸车系统为贯通式双车翻车机卸车系统,其中,不同于常规的主要的要求有:

1)卸车系统要能翻卸解列及不解列敞车

2)翻车机卸车系统翻卸解列敞车的额定作业效率为:2x33节/小时

德国Krupp公司及英国Metso minerals参加了投标,德国Krupp公司中标。

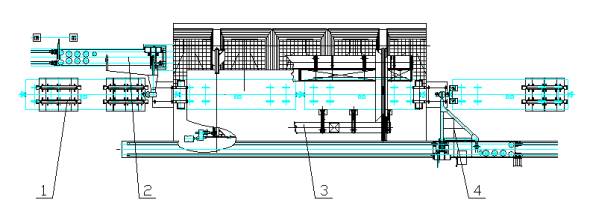

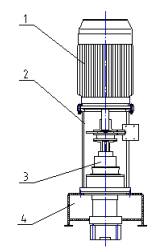

Krupp公司设计的翻车机卸车系统的布置图见图1,

图 1

系统的设备组成为:1,夹轮器 2,拨车机及其轨道 3,翻车机 4,推车机及其轨道

为了解决上面提到的问题,Krupp公司采用了以下办法:

1)为了实现两作用卸车,Krupp公司分别设计了靠人工把和的延伸平台装置及可旋转的拨车机车钩装置。

2)为了提高卸车效率,Krupp公司采用了高速、大功率传动的设计方案。

而其它设计多为常规设计,本文就不详述了。

2 ,黄骅港翻车机卸车系统使用过程中发现的问题:

由于此项目的新颖性,其设计方案等存在一定的问题,笔者在审图过程中相应提出,Krupp方作了相应的改正。在其后的使用过程中,此翻车机卸车系统又暴露出了诸多问题,此处,笔者重点就使用过程中出现的问题及相应的解决办法进行阐述。

使用过程中发现的主要问题有:

1)

翻车机的伸缩平台不具备自动长度转换的功能,人工把合高强螺栓的机构导致现场平台长度转换时工作量极大,时间很长,不适用于高效自动的作业要求;

2) 可旋转的拨车机车钩机构在使用过程中频繁发生旋转车钩旋转部分损坏的事故;

3) 由于推、拨车机驱动功率过大,使用过程中,推车机钩头及拨车机钩头频繁损坏;

4) 推拨车机的驱动装置发生了减速机壳体损坏等故障;

5) 推拨车机轨道装置发生了将缓冲止挡撞坏的事故。

6) 翻车机托辊在使用不到一年内,车轮表面淬硬层发生了脱落的现象。

3 ,黄骅港翻车机卸车系统使用过程出现的问题的处理:

应黄骅港建港指挥部的邀请,笔者对上述问题提出了解决的建议,并在其后,应Krupp公司的要求,为其设计了新型高强度的推车机及拨车机车钩装置。

3.1翻车机平台伸缩及车钩转换的问题及解决方法:

此问题当时尚无好的解决办法,由于黄骅港铁路线尚没有需不解列作业的回转车辆,用户同意采用目前人工把和平台的方案。

笔者在其后的秦皇岛港务有限公司的翻车机项目中对其进行了研究,并设计了一种可自动转换平台长度的机构,笔者将在以后的文章中详细介绍;

基于同样的原因,用户同意Krupp将拨车机的自动回转钩头改为人工把合高强螺栓的结构,实际上也使其失去了自动功能转战的能力。

笔者在其后的秦皇岛港务有限公司的翻车机项目中设计了一种双大臂的拨车机,笔者将在以后的文章中详细介绍。

3.2由于推、拨车机驱动功率过大,使用过程中,推车机钩头及拨车机钩头频繁损坏的问题及解决方法:

3.2.1推车机车钩装置:

由于空间限制, 原设计的车钩装置采用了双面短脖车钩的方案,由于车辆在起制动时的拉力过大,现场频繁发生车钩损坏的事故。

推车机车钩装置的设计难点在于要在有限的长度范围内使车钩具有高的设计强度及大的缓冲容量,并使其具有较好的工艺性。

应Krupp公司邀请,笔者为Krupp公司设计了如下图示的推车机车钩装置。

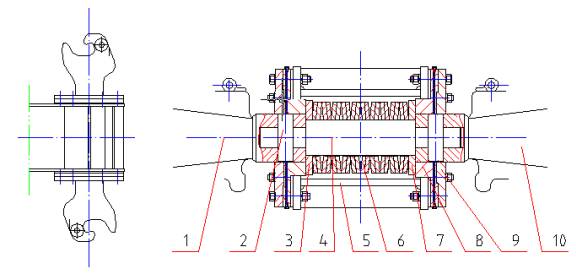

如图2所示,笔者采用了双面缓冲的设计。

图中的件号分别表示:

1, 车钩(一) 2,销轴 3,挡板(一) 4,连杆 5,车钩架 6,缓冲弹簧 7,挡板(二) 8,导套

9,分体盖 10车钩(二)

为了尽量减小车钩的长度及重量,采用了图示的将两个车钩分别装到连杆两侧,在其中间加设缓冲弹簧的方案,这种方案的设计难点在于车钩的拆装的工艺性,为了解决这个问题,在考虑其强度的同时,将导向套分成了两体,其中靠外侧的采用了分体结构。这样,车钩的工作原理为:当一侧车钩[如车钩(一)]受拉时,受拉车钩(一)由销轴拖动连杆并拖动另一侧的车钩(二)压缩挡板(二),进而压缩缓冲弹簧起到缓冲的效果;如车钩(一)受压,其将压缩本侧的挡板(一)压缩缓冲弹簧,达到缓冲的效果。如两侧均有车辆连挂,推车机将推动车钩架推动两侧的挡板分别向两侧移动压缩弹簧达到缓冲的目的。由于在加强了车钩的同时,在其上增加了缓冲装置,减小了挂钩、牵车过程中的冲击,从而提高了其使用寿命。

图2

3.2.2拨车机车钩装置:

拨车机车钩装置(见图3)的设计难点在于如何提高车钩的强度及增大车钩的缓冲容量。

如图3所示,拨车机车钩装置主要组成部分为:1,车钩 2,销轴 3,挡板(一) 4,连杆 5,缓冲弹簧 6,车钩架

7,挡板(二) 8,导套 9,压套

其设计原理同推车机车钩装置相似,当车钩受拉时,车钩通过销轴拉动连杆带动压套压缩挡板(二)压缩弹簧;当车钩受压时,车钩压缩挡板(一)压缩弹簧,从而达到缓冲减小冲击的效果。

同推车机车钩的相比,笔者采用了更大的弹簧力并增大了缓冲行程以提高其缓冲容量。

图3

为了提高车钩的强度,笔者采用了合金钢13号车钩钩头,即,车钩本身也具有较高的强度。

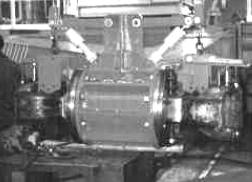

新的制造完毕的推、拨车机的车钩见图4。

图4

3.3 推拨车机的驱动装置发生减速机壳体损坏的故障分析及解决方法:

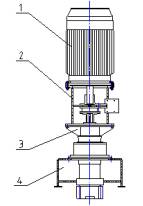

Krupp公司设计的传动装置的结构如图5所示,主要组成部分为:1,电机 2,支撑套 3,减速机 ;件号4为拨车机车架。

从图中可以看出,靠近根部的减速机壳体较细,由于电机把和在减速机壳体上,在使用过程中,由于推、拨车机过位撞击产生了很大的惯性力,发生了减速机壳体断裂的事故(见图6)。

图5

图6

对于此问题,笔者提出了将惯性力由较粗支撑套直接传到车架上的修改设计方按,Krupp公司的最终处理方案如图7示。其在使用中取得了良好的效果。

3.4 推拨车机轨道装置发生将缓冲止挡撞坏的事故分析及处理方法:

事故情况见图8。

图7

图8

发生事故后,经分析,事故的主要原因为:由于推、拨车机均靠编码器减速,编码器在使用过程中发生了信号漂移的问题,导致推、拨车机没有减速过程,当达到行程终点时,虽然限位开关给出制动信号,但由于车速很快,而终点后至缓冲止挡的距离很小,导致推、拨车机高速撞击地面止挡,造成缓冲止挡的损坏。

根据上述分析,现场的解决办法为:

1)在终点前加减速限位开关。由于限位开关一般比较稳定,可以保证给出减速信号。

2)加大了终点缓冲器到缓冲止挡的距离。确保万一推、拨车机不能减速,仍有较大的减速行程。

3.5 翻车机托辊装置发生踏面剥落的故障分析及处理方法。

翻车机一期2台翻车机的托辊在使用了一年左右,发生了表面剥落的现象。

分析原因为:由于要求的托辊硬度较浅,按Krupp设计要求,工艺上采用了中频淬火的办法,由于硬度在深度方向上缺乏梯度,即在很浅的地方硬度突然降低,导致踏面在硬、软结合处发生剥离。

在一期扩建项目中,我们采用了车轮踏面工频淬火的工艺,加深了淬硬层,在其投入使用至今的近3年里,没有发生任何损坏。

4,结束语

新产品难免会出现一些问题,对其中的一些问题的解决,可以获取宝贵的第一手的经验,并会为以后的产品质量提升提供保障。

作者:王金福 **未经作者和本站书面许可授权不可转载和使用本站稿件内容**

e-mail: wangjf@dhidcw.com