排土机技术现状及国内市场需求

【作者】大连华锐重工集团股份有限公司装卸机械设计院 吕明荟 张燕敏

摘 要:综合介绍和分析了排土机及卸料机型式,并对排土机级别进行划分,展望了其市场需求。

关键词:露天矿;连续开采和半连续开采工艺设备组成;排土机;卸料车;型式;级别;国内外排土机制造厂家情况;国内市场需求

1 概述

现代露天矿的开采主要采取连续开采生产工艺和半连续开采生产工艺。连续开采生产工艺设备组成有两种型式:斗轮挖掘机—地面皮带机—排土机的型式,用于向外排土场排土;斗轮挖掘机—直排式排土机的型式,用于向内排土场排土。半连续开采生产工艺的设备组成也有两种型式。一种是单斗挖掘机—卡车—半固定式破碎机—地面皮带机—排土机的型式;一种是单斗挖掘机—自移式破碎机—地面皮带机—排土机的型式。半连续开采生产工艺用于向外排土场排土。

排土机是连续和半连续开采生产工艺设备组成中最末端的设备,它负责将转卸来的露天矿地表剥离物排弃至排土场中,是露天矿开采生产工艺设备组成中重要的一环。

2 外排土场采用的排土机

用于外排土场的排土机由排土机主机及卸料车组成。

2.1排土机主机型式

排土机主机的机型分为标准型排土机及紧凑型排土机。

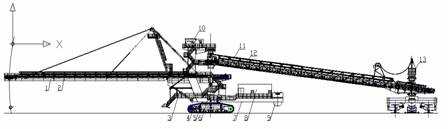

标准型排土机和紧凑型排土机的标志性区别在于配重臂的位置。标准型排土机的配重臂位于受料臂的上方,如图1所示。紧凑型排土机配重臂位于受料臂的下方,如图2所示。

图1 标准型排土机

1.排料臂 2.排料皮带机 3.俯仰机构 4. 司机室 5. 配重臂 6. 电气室

7. 配重块

8. 履带走行装置 9. 回转装置及门座架 10. 回转钢结构 11.受料臂 12.受料皮带机 13.卸料车

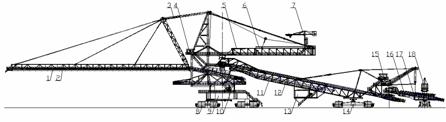

图2 紧凑型排土机

1.排料臂 2.排料皮带机 3.俯仰机构 4.履带走行装置 5.回转装置及门座架 6.回转钢结构

7.配重臂 8.电气室 9.配重块 10.司机室 11.受料臂 12.受料皮带机 13.卸料车

两种型式的排土机还具有以下的特点:

(1)排土机俯仰机构的型式

标准型排土机俯仰机构有两种型式:一种是液压油缸型式的俯仰机构(见图1),另一种是钢丝绳卷扬机构型式的俯仰机构,如图3所示。而紧凑型排土机的俯仰机构只有液压油缸型式(见图2)。

图3 标准型两段式排土机

1.排料臂 2.排料皮带机 3.俯仰机构 4. 主司机室 5. 配重臂 6.

主电气室 7. 配重块

8. 履带走行装置 9. 回转装置及门座架 10. 回转钢结构 11.首段受料臂 12. 首段受料皮带机 13.副电气室 14.

履带支撑车 15. 副司机室 16. 末段受料臂 17. 末段受料皮带机 18.卸料车

仅从俯仰机构的组成来看,标准型排土机应用范围和使用场所比紧凑型排土机宽泛得多。对于排料臂长度不超过60米的排土机,可采用标准型或紧凑型排土机;标准型排土机既可采用液压油缸型式俯仰机构,也可采用钢丝绳卷扬机构型式俯仰机构。对于排料臂长度超过60米的排土机,只能采用钢丝绳卷扬机构的标准型排土机。因为随着排料臂长的加大,配重臂的长度也随之加长,通常配重臂长度与排料臂长度的比例关系约0.4左右,排土机才可以获得一个比较理想的重心位置和良好的设备稳定性。紧凑型排土机由于受到配重臂长度的限制,通常在20米左右,因此其排料臂长度不超过60米。同时,由于俯仰油缸承载能力的限制,也决定了紧凑型排土机的臂长不宜超过60米。所以紧凑型排土机的使用具有一定的局限性。紧凑型排土机重心比标准型排土机低,设备的整体稳定性比标准型排土机要好,工作期间设备晃动要小一些。

(2)排土机受料臂的型式

图1和图2中受料臂是一个整体,即一段整体式受料臂的前端通过轴承铰接在回转钢结构的中心线上,后端支撑在轨道或履带支撑车上,在受料臂上布置一条受料皮带机。图3中受料臂分为两段,每段受料臂里各配置一条皮带机。第一段受料臂的前端通过轴承铰接在回转钢结构的中心线上,后端支撑在两履带支撑车上;第二段受料臂前端通过轴承铰接在第一段受料臂尾部吊挂梁上,后端支撑在轨道或履带支撑车上。因此,图1和图2的受料臂称为一段式;图3受料臂称为两段式。因此,排土机又可相应称作一段式排土机(简称为“排土机”)和两段式排土机。

为获得合适的设备重量、可靠的重心位置以及合理的经济性,排土机的受料臂长度与排料臂长度之比取2/3的关系;同时,对于排料臂小于60米的排土机而言,通常取受料臂与排料臂等长。因此,排料臂长度不大于60米的排土机一般采用一段式的受料臂;排料臂长度不于60米的排土机一般采用两段式的受料臂。

两段式排土机的作业范围比一段式排土机要宽泛,因为,两段式排土机的第一段受料臂相对于两履带支撑车有一个回转角度;第二段受料臂相对于卸料车还有一个回转角度;而一段式排土机仅是受料臂相对于卸料车有一个回转角度。

2.2 卸料车型式

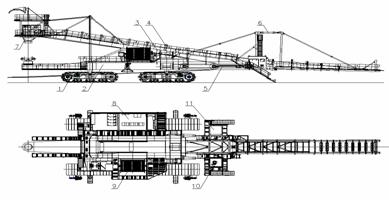

卸料车分为履带式和轨道式,如图4、图5所示。

图4 履带式卸料车

1.四履带走行装置 2.卸料车底梁 3.卸料车主梁 4.卸料皮带机 5.卸料皮带机张紧装置

6.卸料车尾梁角度调节装置 7.卸料漏斗 8.电气室 9.电缆卷筒 10.司机室 11.液压站

图5 轨道式卸料车

1.轨道式支撑车 2.走行装置 3.卸料车主梁 4.卸料皮带机 5.卸料皮带机张紧装置

6.卸料车平台梁 7.卸料车拖车 8.通讯电缆卷筒 9.动力电缆卷筒

10.尾梁角度调节装置 11.电气室 12.头部漏斗

履带式卸料车和轨道式卸料车均可与标准型排土机和紧凑型排土机配合使用。但两种型式的卸料车使用差别如下:

(1)当与卸料车配合工作的地面皮带机长度超过1500米,宽度超过1.8米时,应采用履带式卸料车。小于上述值时,通常采用轨道式卸料车。

(2)采用履带式卸料车还是轨道式卸料车:一是地面皮带机的张紧力非常大。履带式卸料车能产生足够的摩擦力保证卸料车和地面皮带机的正常工作;轨道式卸料车的车轮是在轨道上运行,摩擦力小,易滑移,导致卸料车和地面皮带机不能进行正常工作。二是地面皮带机张紧行程大。履带式卸料车具有比轨道式卸料车更大的结构空间和良好的刚性,可布置出多种型式的张紧装置来满足地面皮带的张力要求。

(3)履带式卸料车比轨道式卸料车在移设时有更多的优势。设有司机室的履带式卸料车可以在地面自由行走,操作人员驾驶它既可以完成排土场之间设备的转场移设工作;还可以完成排土场内随地面皮带机的移设工作。轨道式卸料车仅能完成在排土场内随地面皮带机的移设工作;如果在场地间进行转场的话,需对卸料车进行拆卸、运输,然后在新的工作场地重新安装,占用了生产作业时间。

(4)轨道式卸料车在使用过程中容易出现车轮掉轨和啃轨问题及闷车现象,减少了设备的生产作业时间。

(5)履带式卸料车需要操作人员实时掌控与地面皮带机的对中。可采用雷达系统(微波定位技术)和GPS系统辅助定位技术实现自动对中;也可以在物料转载点配备工业电视监视系统,操作人员在司机室操作实现对中。

2.3 排土机级别的划分

按照排土机的排弃能力和排料臂长度将用于外排土场的排土机划分成以下级别,见表1。

表1 排土机级别

|

级别

|

排土机理论排弃能力(m3/h)

|

排料臂长度

(m)

|

|

0

|

500~3500

|

30~50

|

|

1

|

3500~6000

|

50~60

|

|

2

|

5000~8000

|

60~70

|

|

3

|

4500~7500

|

80~95

|

|

4

|

8000~15000

|

95~110

|

|

5

|

9000~18500

|

110~150

|

说明:(1)“0”级通常称为“小排土机”;

(2)表格中除了“0”级外,其他级别的设备排弃能力可以与“0”级别以后的任何级别的臂长进行匹配。

3 内排土场采用的排土机

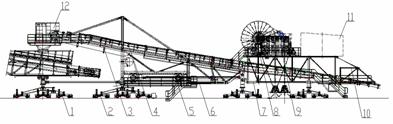

露天矿内排土场采用连续开采工艺,即采用斗轮挖掘机—直排式排土机的设备配置方式。该连续开采工艺与外排土场采用的连续开采工艺的区别在于:一是没有地面皮带机设备;二是直排式排土机不配备卸料车。内排土场开采工艺属于一种特殊的连续开采工艺。直排式排土机有两种型式:图6所示为带配重臂的直排式排土机,图7所示的A、B两种型式排土机为另一种形式。

图6 带配重臂的直排式排土机

带配重臂的直排式排土机受料臂位于配重臂的下方,属于标准型排土机。该排土机排料臂和受料臂均可以进行俯仰和回转动作,排土机可随着履带走行装置在地面进行移动。

A型排土机

B型排土机

图7 两种型式排土机

图7中,A、B型排土机共同特点是没有独立的配重臂,受料臂充当了设备的配重用,但又有各自的特点:其中A型排土机的受料臂和排料臂共用一条皮带机,且受料臂和排料臂与所在的钢结构一起进行回转运动,排土机可随履带走行装置在地面进行移动。B型排土机的受料臂和排料臂各自配备一条皮带机,受料臂既能回转运动,又能进行俯仰运动;排料臂仅能进行俯仰运动;排土机可随着履带走行装置在地面进行移动。

直排式排土机的****特点是其排料臂长度至少在150米以上,目前世界上直排式排土机排料臂最长的是SANDVIK公司为美国一家露天矿公司组装的,整个排土机的长度达350米,其中排料臂长度有270米,直排式排土机也称为跨坑式排土机。

4 国外排土机制造商情况

露天矿连续和半连续开采工艺设备的生产和发展已近百年的历史。欧洲是这些设备设计制造的发源地,以德国的KRUPP公司、MAN·TAKLAF公司、FAM公司及瑞典的SANDVIK公司为代表。

KRUPP公司分别于1991年和1995年为德国Tagebaus Hambach露天煤矿公司设计制造的Absetzer760和Absetzer761排土机是世界的

“排土机之王”。2006年两台排土机的年排土量均超过了惊人的6500万立方米,创造了排土机领域单机年排土量的世界最高纪录。

5 国内排土机制造商情况

大连华锐重工集团股份有限公司是国内设计制造排土机的主导企业。

1984年,大连华锐重工为我国第一个露天煤矿开采系统—云南小龙潭煤矿设计制造了国内第一套PLK1000·

40+18型排土机,30年来,大连华锐重工共设计制造了23套排土机。

近几年,国内部分企业也开始涉猎排土机的设计和制造,但还处于排土机设计的起步阶段。

目前,国内企业设计制造的排土机已投入运行的设备能力均小于3000m3/h,排料臂长均小于50m,属于“小排土机”级别。大连华锐重工目前正在研发5000m3/h(10000t/h)左右,臂长不小于60m的第“1~2”级别的大型排土机,取得了很好的成果。

6 国内市场需求

随着我国露天煤矿的发展,被国际采矿界公认的“最有生命力”半连续开采工艺将在我国的露天矿中有一个大的发展,因此需要配备大量的排土机。目前,半连续开采生产工艺中采用的单斗挖掘机理论挖掘能力为:国际上58.5m3,国内为55m3,一台单斗挖掘机对应的一台排土机的理论排弃能力在9000t/h~10000t/h。因此,国内露天矿半连续开采工艺中排土机的理论排弃能力应该是9000t/h~10000t/h(1台挖掘机对应1台排土机方案)或者18000t/h~20000t/

h(2台挖掘机对应1台排土机方案)。所以,上述这样能力的排土机会有一个较大需求。

根据市场反馈的信息,内蒙古、云南以及新疆等地的露天矿都准备上半连续开采工艺生产线,需要一批排弃能力在10000t/h左右,排、受料臂长度为60米的排土机。

2015-9-11

参考文献

[1] KRUPP公司样本

[2] MAN·TAKLAF公司样本

[3] FAM公司样本

[4] SANDVIK公司样本